Wir liefern hochwertiges mono- und polykristallines Industrie-Diamantpulver, wobei jede Charge unsere Qualitätskontrolle durchlaufen ist.

Lieferbare Korngrößen

Übliche Korngrößen der monokristallinen Diamanten liegen zwischen 0,25 bis 100 µm. Polykristallines Diamantpulver können Sie in den Korngrößen 0,25 bis 50 µm ab Lager erhalten.

Andere Korngrößen sind auf Nachfrage selbstverständlich kurzfristig lieferbar.

Springen Sie zum gewünschten Thema:

Nützliche Hintergründe über Diamant

Der Begriff Diamant stammt vom griechischen Wort »adamas« und bedeutet »unbezwingbar«. Diese Bezeichnung rührt möglicherweise daher, dass der Diamant der härteste natürliche Stoff der Welt ist. 1955 ist es erstmals gelungen, künstliche Diamanten herzustellen. Industriediamant ist ebenso hart wie natürlicher Diamant. Man unterscheidet zwischen monokristallinen und polykristallinen Diamanten.

Diamantpulverarten

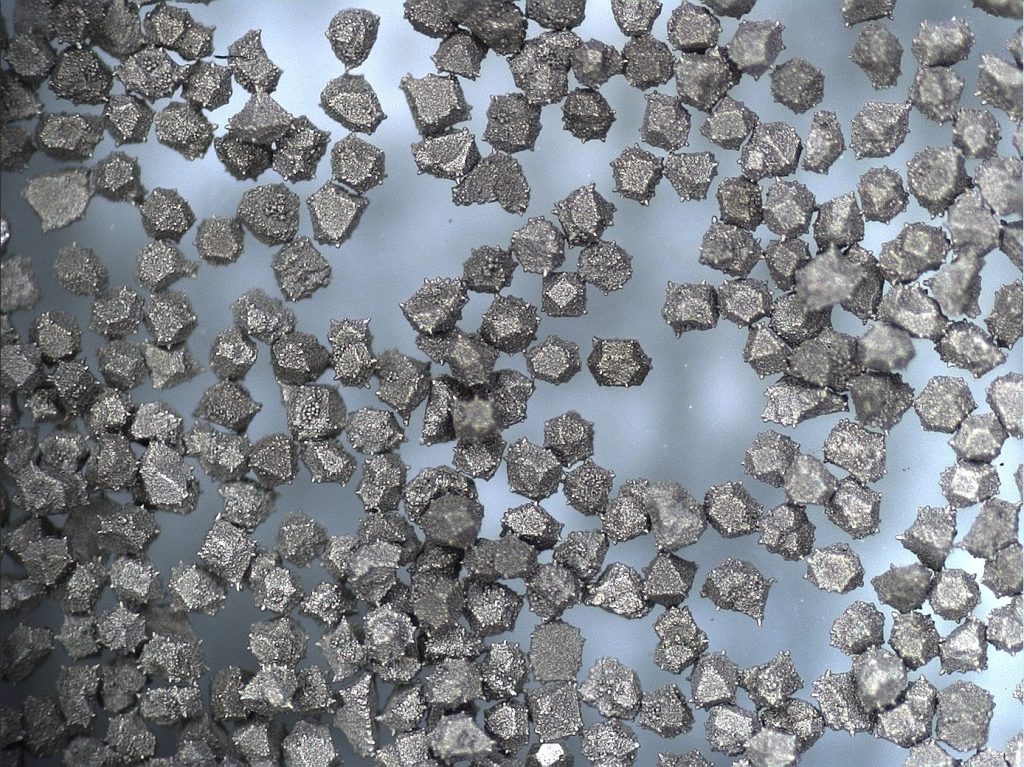

Monokristallines Diamantpulver

Monokristalliner Industriediamant (Einkristall) ist relativ kostengünstig und in großen Mengen herstellbar. In der industriellen Technik ist er deshalb in Schleif-, Läpp- und Polierprozessen weit verbreitet. Der Diamant weist eine monokristalline Gitterstruktur auf, die Gleitebenen sind parallel zur optischen Achse (111-Ebene) orientiert. Bei Belastung bricht das monokristalline Diamantkorn entlang der parallelen Spaltebenen. Hierdurch entstehen Körner in blockiger Form mit scharfen Schneidkanten. Sinnbildlich ausgedrückt bricht ein monokristallines Diamantkorn wie eine Salami, die in Scheiben geschnitten wird („Salamischeibenmodell“)

Polykristallines Diamantpulver

Ein polykristalliner (Industrie-) Diamant (Vielkristall) ist aus einer Vielzahl winziger Diamantkörner zusammengesetzt. Bei Belastung brechen kleine Ecken und Kanten aus dem Diamantkorn heraus, so dass immer wieder neue, scharfe Schneidkanten entstehen (Selbstschärfungseffekt). Dank dieser einzigartigen Charakteristik werden maximale Abtragsraten und zugleich feinste Oberflächen erreicht. Er eignet sich für das Läppen und Polieren extrem harter Materialien wie beispielsweise Keramik oder Saphirglas.

Nanodiamantpulver

Nanodiamantpulver findet in verschiedenen Anwendungen und Forschungsgebieten Verwendung. Durch das große Volumen-Oberflächenverhältnis entstehen neue physikalische und chemische Eigenschaften. Nanodiamanten haben beispielsweise perfekte Schmiereigenschaften und werden daher Schmierölen zugesetzt. Gemäß ISO/TS27687:2008 werden Nanomaterialien in drei Kategorien unterteilt:

- Nanoplate (1-D)

- Nanofibre (2-D)

- Nanoparticle (3-D)

Erst wenn die Partikelgröße < 100 nm vorliegt, handelt es sich gemäß ISO/TS27687:2008 um ein Nanoobjekt. Die kleinste von uns lieferbare Kornfraktion ist 0-0,1 µm (0,05 µm).

Naturdiamantpulver

Der Vollständigkeit halber ist noch das Naturdiamantpulver zu erwähnen. Das monokristalline Naturdiamantpulver wird bevorzugt für die Herstellung galvanisch gebundener Diamantwerkzeuge verwendet. Als Abfallprodukt der Schmuckindustrie ist es sehr selten und entsprechend hochpreisig. Die Eigenschaften unserer polykristallinen Paste übertreffen die Standzeit und Abtragsleistung von Pasten anderer Hersteller aus Naturdiamantpulver.

Beschichtetes Diamantpulver

Mit Ni-, Cu-, oder Ti beschichtetes monokristallines Industriediamantpulver findet u. a. Anwendung zur Herstellung galvanisch gebundener Diamantwerkzeuge.

Herstellungsverfahren

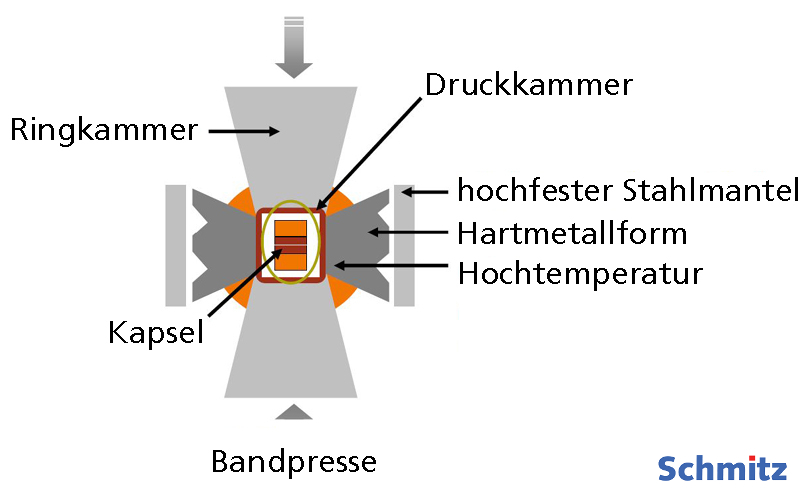

In den 1950er Jahren gelang es erstmals, die natürlichen Bedingungen (hohe Temperatur und hoher Druck) für die Entstehung von Diamanten durch eine Phasenumwandlung von Graphit in Diamant nachzubilden. Zum ersten Mal wurden künstliche Diamanten erzeugt (E. Lundblad, 1953). Seitdem ist es möglich, synthetische Diamanten durch ein Hochdruck-Hochtemperatur-Verfahren in industriellem Maßstab herzustellen. Dabei wird Graphit in einer hydraulischen Presse (1955, General Electric) bei Drücken von bis zu 6 GPa (60000 bar) und Temperaturen über 1500 °C im Beisein von Katalysatoren (Eisen, Nickel, Metall-Legierungen und -Karbide) verpresst.

Die nachfolgende Abbildung zeigt die Bandpresse schematisch. Der Umwandlungsprozess dauert mehrere Wochen. Weitere Verfahren zur Erzeugung hoher Temperaturen und Drücke sind die sogenannte Detonationssynthese und die Schockwellensynthese. Bei der Detonationssynthese unterscheidet man zwischen der Detonation eines Gemischs aus Graphit und Explosionsstoff oder ausschließlich die Detonation von Explosionsstoffen. Beim Letztgenannten wird hierzu ein Sprengstoffgemisch aus TNT (Trinitrotoluol) und RDX (Hexogen) in einem abgeschlossenen Behälter gezündet. Der Sprengstoff liefert die benötigte Energie und ist gleichzeitig Kohlenstoffträger. Der nötige Druck zur Umwandlung von Kohlenstoffmaterial in Diamant wird bei der Schockwellensynthese durch das Einwirken einer externen Schockwelle, ebenfalls ausgelöst durch eine Explosion, herbeigeführt. Durch die Explosion wird eine mit Kohlenstoffmaterial gefüllte Kapsel komprimiert. Diese Kraft bewirkt eine Umwandlung des innen liegenden Kohlenstoffmaterials in Diamant.

Weiterverarbeitung

Die synthetisch hergestellten Rohdiamanten werden zunächst mechanisch zerkleinert (Mahlen in Kugelmühlen). Verunreinigungen aus Rückständen der Edukte auf der Oberfläche der Diamantpartikel, wie nicht brennbaren Verunreinigungen oder nicht umgewandelte Graphitreste, werden chemisch entfernt. Die Klassierung erfolgt bei gröberen Körnungen durch Siebung. Mikronkörnungen hingegen müssen sedimentiert werden. Hierzu wird das Diamantpulver in ein Wasserbecken gegeben. Mit Hilfe des Stokesschen Gesetzes kann die Sedimentationsgeschwindigkeit eines sphärischen Partikels berechnet werden. Die oberen Schichten des Wasser-Diamantpulver-Gemischs werden nach einer jeweiligen Sedimentationsdauer vorsichtig abgesaugt und physikalisch getrocknet.

Eigenschaften

Die typischen Eigenschaften von Diamant sind die extreme Härte, die sehr hohe Wärmeleitfähigkeit, der hohe elektrische Widerstand und der geringe Reibungskoeffizient von 0,03.

| Eigenschaften | Diamant natur/synthetisch |

|---|---|

| Kristallsystem | kubisch |

| Martenshärte | > 70.000 N/mm² |

| Mohshärte | 10 |

| Thermische Leitfähigkeit λ | 2.300 W(mK)⁻¹ |

| Elektrischer Widerstand ρ | 1014 Ωm |

| Dynamischer Reibwert µG | 0,03 |

| Dichte | 3,52 g/cm³ |

| Brechnungsindex n | ⁓ 2,43 |

| Kompressionsmodul K | 442 GPa |

| Schmelzpunkt | 3550 °C |

| Chemische Beständigkeit | nahezu inert |

| Bruch | muschelig, splittrig |